안녕하세요

오늘은 주조품 주물을 설계하기 위한 유의사항에 대하여 알려드리도록 하겠습니다.

1. 주물설계 시 설계의 기본원칙

(1) 경제적인 모형제작이 되도록 주물설계

(2) 주조가스가 용이하게 빠져나갈 수 있는 형상 설계

(3) 각 부분의 냉각이 고르게 진행되도록 형상 설계

(4) 넓은 평판 부분이 생기지 않도록 설계

(5) 기계 가공면이 최소화 되도록 설계

(6) 기계가공의 기준면을 염두에 두고 설계

(7) 주형제작의 용이성 및 조형 시 치수변화를 고려하여 적당한 구배 반영

2. 주형설계 시 유의사항

(1) 가능한 한 코어 사용을 억제

1) 코어가 많아지면 유동이 복잡해져서 주조성이 나빠짐

2) 주물의 균일 냉각을 방해 하므로 응고 수축에 의한 치수정밀도 하락

3) 통기성이 나빠질 수 있으므로 주물 내의 결함 유발

(2) 모서리는 가능하면 둥글게 할 것

1) 대각선 방향으로 결정입자의 경계 발생 방지

2) 대각선 방향으로 불순물 석출 방지

3) 외력에 의한 응력집중 방지

4) 각 진 부분에서의 용융금속 주입시 주형 파괴 방지

5) 주형에서 목형 빼낼 때 주형파괴 방지

(3) 두께의 급격한 변화를 줄일 것

1) 두께의 급격한 변화는 불균일 냉각에 의한 응고수축 편차 유발하여 균열 발생 (단면 두께 변화 지침에 의해 모서리를 둥글게 할 것)(라운딩)

2) 두께의 급격한 변화가 자주 일어나는 부위 – 두께 교차 주물 부위

① 교차부위에서 발생하는 문제

-. 응력집중 발생 (교차부 내측 모서리 → 라운드 처리)

-. 열점(Hot Spot; 응고가 가장 더딘 부분)으로 인해 수축공동이 발생

② 방지책

-. 적절한 모서리 라운딩

(4) 열점이 발생하지 않도록 설계

1) 방안 1 : 모서리부 라운딩 → 교차부위에서 발생하는 대각선 방향의 두께 편차 감소

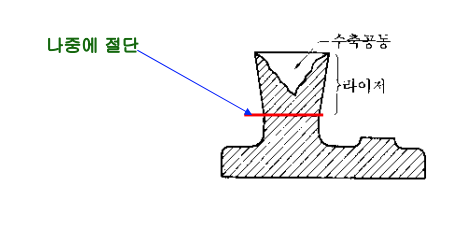

2) 방안 2 : 두께 편차가 극심한 부분에는 라이저(오르기, Riser)를 둠 (미리 수축공동이 생길 것을 감안해서 실제 두께 보다 두껍게 용융금속 주입 / 응고후 라이저 부분 절단)

(5) 교차부에 적절한 대책을 세울 것

1) 교차부 열점 방지 대책

① 방안 1 : 교차부에 코어를 넣어 응고 후 구멍으로 남게 하는 방법

② 방안 2 : 냉각쇠 (Chill Block)를 이용하는 방법

③ 방안 3 : 교차부의 단면적이 작도록 처음부터 설계하는 방식

2) 냉각시 수축에 의한 균열방지 대책

-. 냉각에 의한 수축 시 변형이 구속되지 않도록 주형 설계 (변형이 구속될 경우 내부 응력 발생 및 균열발생)

이상입니다. 감사합니다.